Introducción al reciclaje tecnológico con un plóter construido con motores lineales extraídos de viejas unidades DVD desechadas. Parte I: El hardware.

Introducción

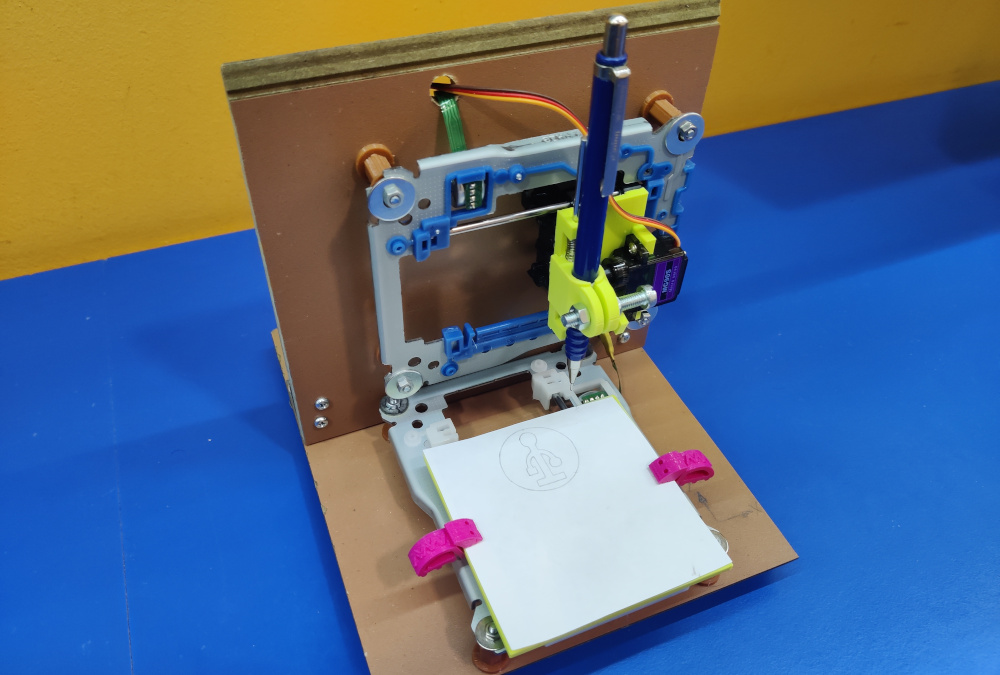

En Niubit todos los años utilizamos una temática diferente como hilo conductor para los contenidos del curso. Para el próximo año académico, la temática elegida ha sido la del reciclaje, fundamentalmente en el ámbito tecnológico. Para ilustrar el concepto, hemos montado un plóter con un par de motores lineales extraídos de dos viejas unidades DVD que ya no utilizábamos sobre una estructura de madera. Vamos a ver todos los detalles del montaje.

Comentar antes de empezar que este montaje resulta profundamente artesanal, al partir con piezas de variada procedencia, sobre todo en cuanto a los motores paso a paso obtenido de las unidades DVD. Ha sido por tanto necesario documentarse previamente leyendo numerosos tutoriales de montajes similares, para adquirir la base de conocimiento necesaria. A continuación se indican los tres enlaces que más nos han ayudado, ya que entre todos ellos hemos encontrado respuestas a todas las dudas o problemas que hemos tenido durante el montaje:

- BACK TO BASIC – MINI CNC PLOTTER: Detalla muy bien los cálculos que hay que hacer para los motores y drivers.

- Make a Mini CNC Plotter with old DVD players Arduino and L293D: Ha sido nuestra guía principal en cuanto a la estructura mecánica.

- GRBL CNC Shield + Z Axis servo MIGRBL: Nos aclaró las particularidades del firmware MIGRBL así como las conexiones de los motores y servo sobre la shield de Arduino utilizada.

Preparación motores

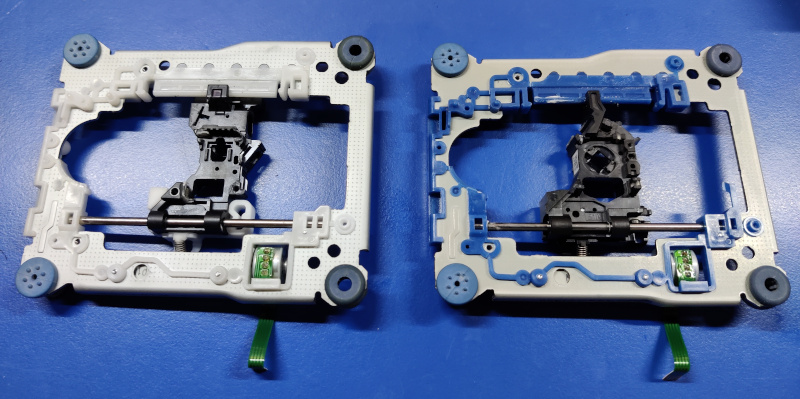

En la academia contábamos con una gran cantidad de unidades de DVD desechadas. De entre todas ellas elegimos los dos modelos más parecidos, pues supusimos que eso facilitaría el montaje y configuración de los drivers de control de los mismos.

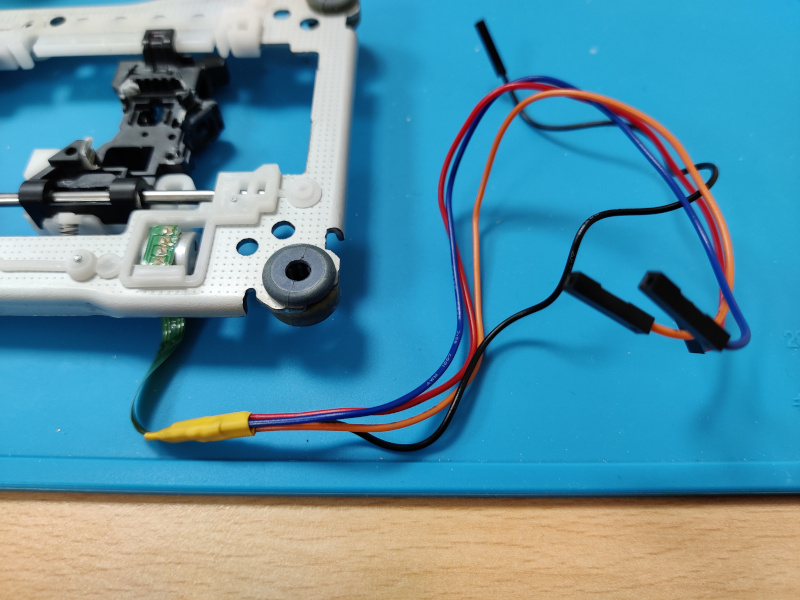

Despiezamos las unidades para extraer el motor lineal que desplaza el cabezal de lectura así como su estructura. El cabezal de lectura contiene gran cantidad de elementos (LED láser emisor, lentes, espejos y sensores) que hay que desmontar (más bien cortar ya que la mayoría de ellos se encuentran pegados) hasta dejar el carro lo más limpio posible. A pesar de que las unidades eran muy parecidas, los carros y elementos que portaban eran muy diferentes. De todas formas en cuanto a la estructura y el motor lineal, las unidades eran prácticamente iguales.

|

|

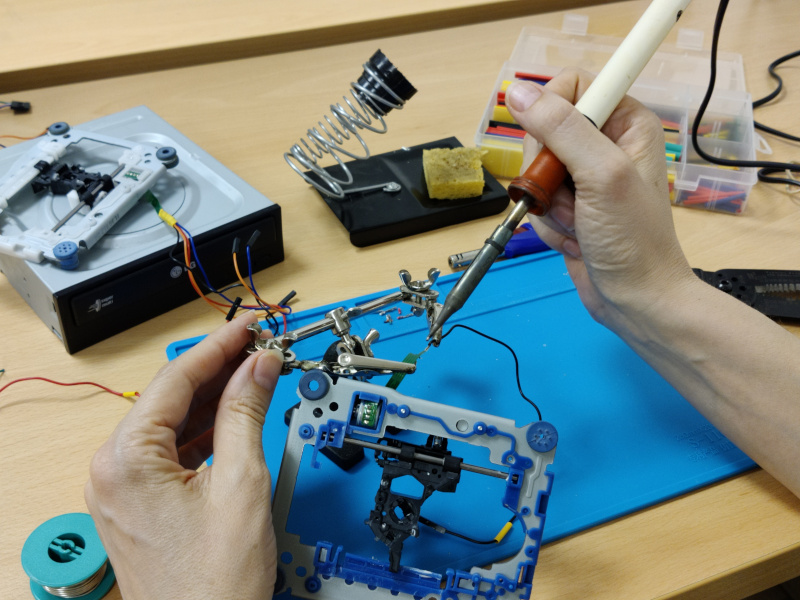

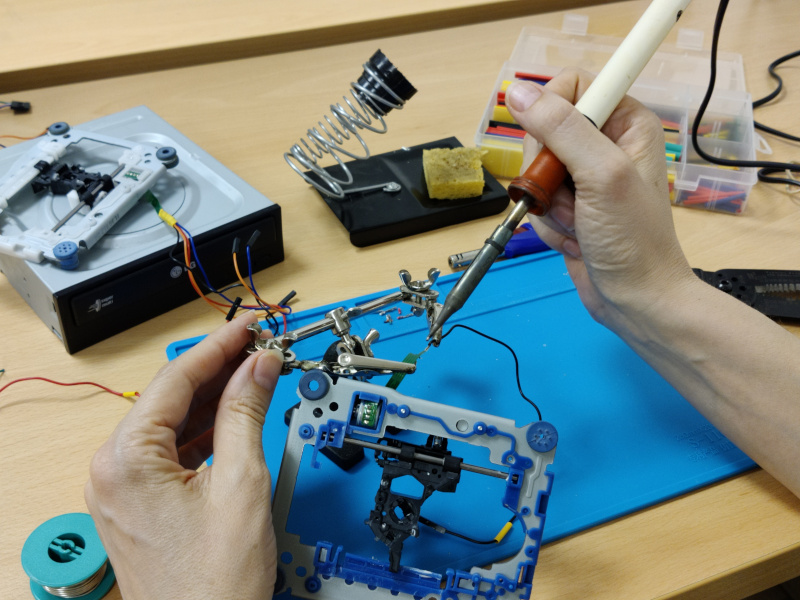

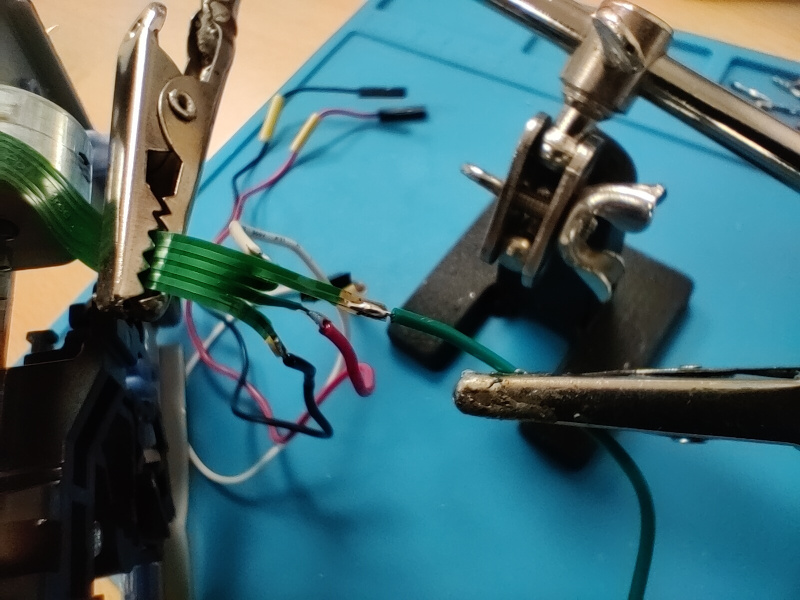

Los motores son de tipo paso a paso y tienen dos bobinas, es decir cuatro cables. Tenemos que soldar cuatro cablecillos que serán los que conectemos al controlador de los motores. Pueden soldarse directamente sobre los 4 terminales que tienen los motores o al cable de cinta que ya está soldada a esos terminales. Preferimos hacer lo segundo. Para ello hacemos tres incisiones entre las pistas del cable de cinta y separamos las separamos un poco (tirando con la mano la incisión se propaga fácilmente respetando las pistas de cobre). Sobre las pistas convenientemente separadas se sueldan fácilmente los cuatro cables. Realmente el plástico que soporta las pistas es de buena calidad y no se funde con el calor de la punta del soldador. Finalmente protegemos las soldaduras con retráctil (primero individualmente y luego en conjunto).

|

|

|

|

Estructura

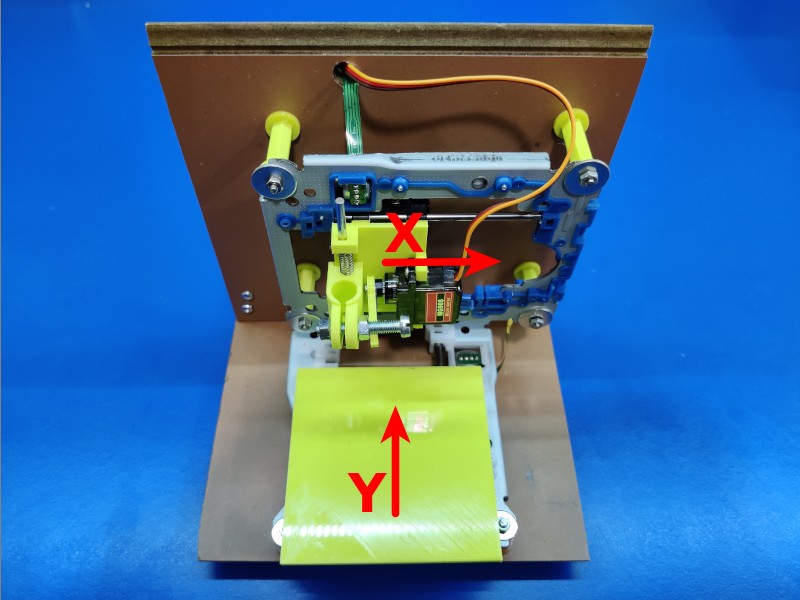

El objetivo final para construir la máquina es posicionar un lápiz o rotulador en el plano XY. Cada uno de los dos motores paso a paso se va a ocupar de una de las dos coordenadas. Si añadiéramos un tercer motor para posicionar el cabezal portador según el eje Z tendríamos una estructura equivalente a la de una impresora 3D. Pero aunque sí necesitamos cierta capacidad para levantar el lápiz o rotulador y desplazarlo a otro punto del plano XY sin dejar marca, no hace falta toda la precisión que un motor de este tipo nos ofrece. Para esa función utilizaremos un simple servo que montaremos en el cabezal como veremos más adelante.

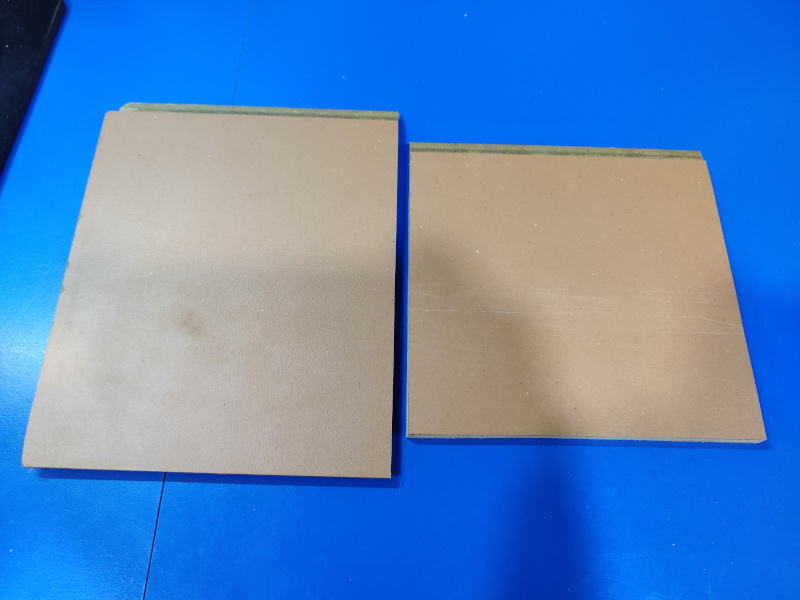

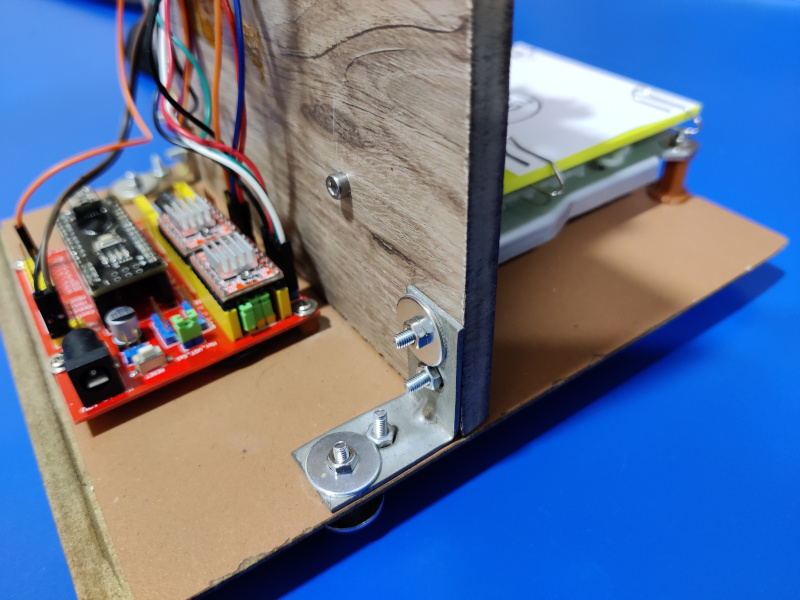

Ahora nos interesa montar los dos motores paso a paso con sus estructuras lineales de desplazamiento en planos perpendiculares. Algunos montajes encontrados sitúan los dos chasis de los motores uno encima del otro, pero es difícil conseguir una estructura robusta y estable. Preferimos colocar los chasis en dos planos perpendiculares sólidamente unidos a una estructura externa de madera que construimos con dos planchas y unas pequeñas escuadras metálicas.

|

|

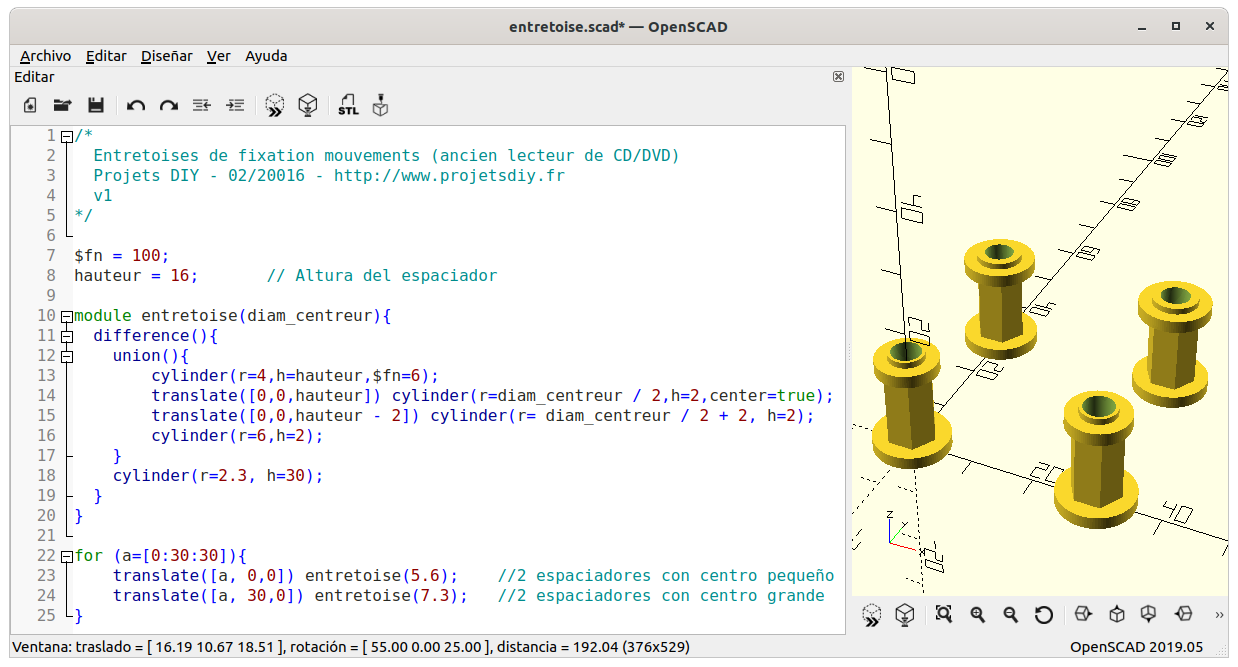

Utilizamos la siguiente pieza impresa en 3D en cuya fuente OpenSCAD se puede parametrizar la altura o separación entre el chasis y la base de madera. El fichero produce dos tipos de separadores ya que los cuatro agujeros de soporte de los chasis de los motores, una vez que retiramos los amortiguadores de goma (las piezas azules en las cuatro esquinas que se veían en las fotos anteriores), encontramos que son de dos tamaños distintos.

Con ayuda de estas piezas situamos los chasis de los motores de manera que los ejes X e Y correspondan de la siguiente manera.

En la foto anterior vemos ya las dos piezas que nos van a servir para adaptar los carros de los motores a la cama o mesa de dibujo (en el motor asociado al eje Y) y el carro portador del lápiz junto con el servo que lo levantará (en el motor asociado al eje X). Ambas piezas hay que realizarlas a medida en función de la forma de los carros de las lentes. De hecho, como se comentaba inicialmente, a pesar de que las dos unidades DVD despiezadas eran muy similares, la forma de ambos carros no tenía nada que ver. Adjuntamos a continuación las piezas utilizadas en nuestra instalación, aunque como decimos será difícil que puedan ser aprovechadas en otro montaje.

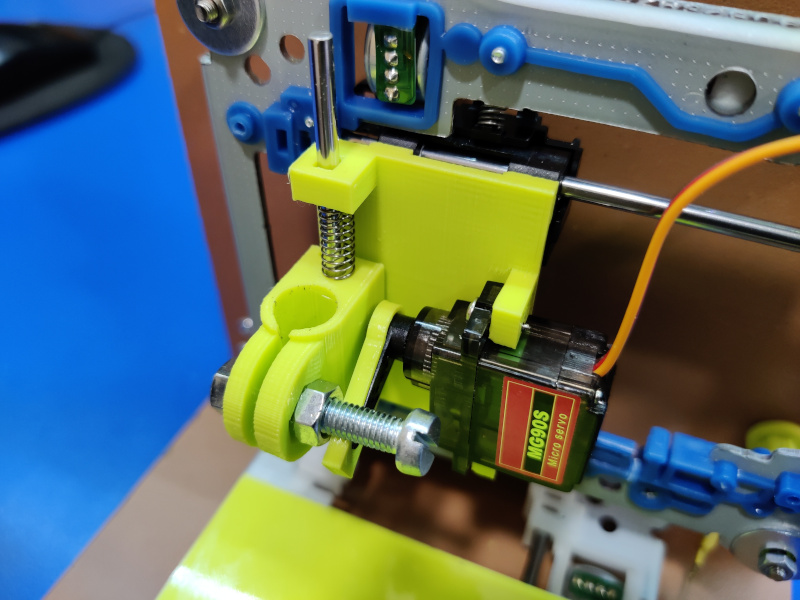

Además de estas dos piezas, necesitamos las dos siguientes para sujetar el lápiz y alargar el brazo del servo.

Todos los ficheros necesarios y sus fuentes OpenSCAD o FreeCAD pueden descargarse de este enlace.

También necesitaremos la siguiente tornillería:

- 4 Tornillos M3x40 + 4 tuercas M3 y arandelas para sujetar el chasis del eje X a la placa vertical de madera.

- 4 Tornillos M3x30 + 4 tuercas M3 y arandelas para sujetar el chasis del eje Y a la placa horizontal de madera.

- 2 Escuadras metálicas para conformar la estructura de madera.

- 8 Tornillos M3x15 + 8 tuercas M3 y arandelas para sujetar las escuadras metálicas.

- Varilla de 3mm de diámetro y al menos 50mm de longitud + muelle para montar el portalápices desplazable verticalmente.

- Tornillo M5x25 + 2 tuercas M5 para aprisionar el lápiz en el carro.

Con todos estos elementos montamos el carro como se ve en la foto.

Electrónica

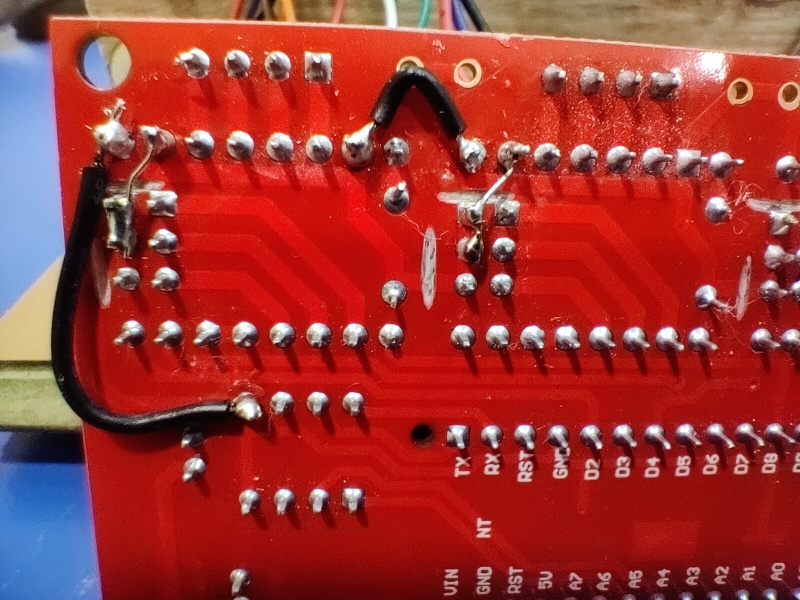

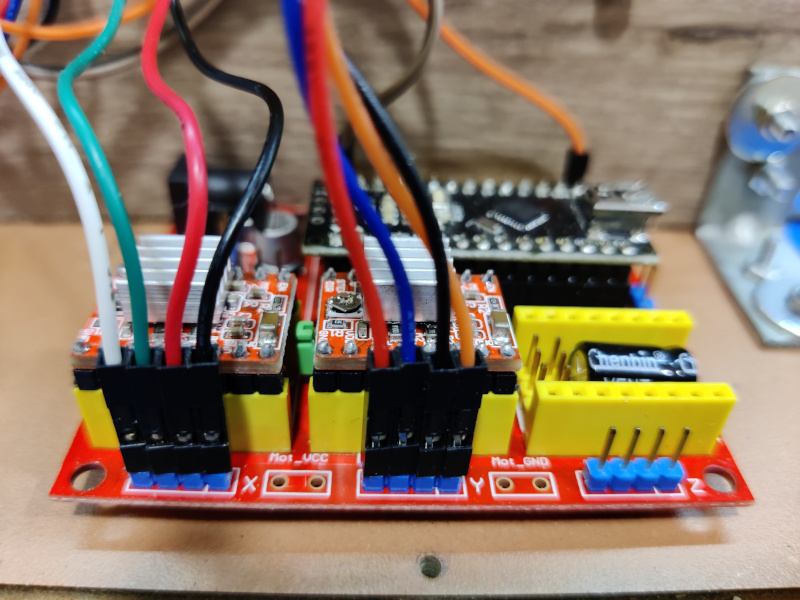

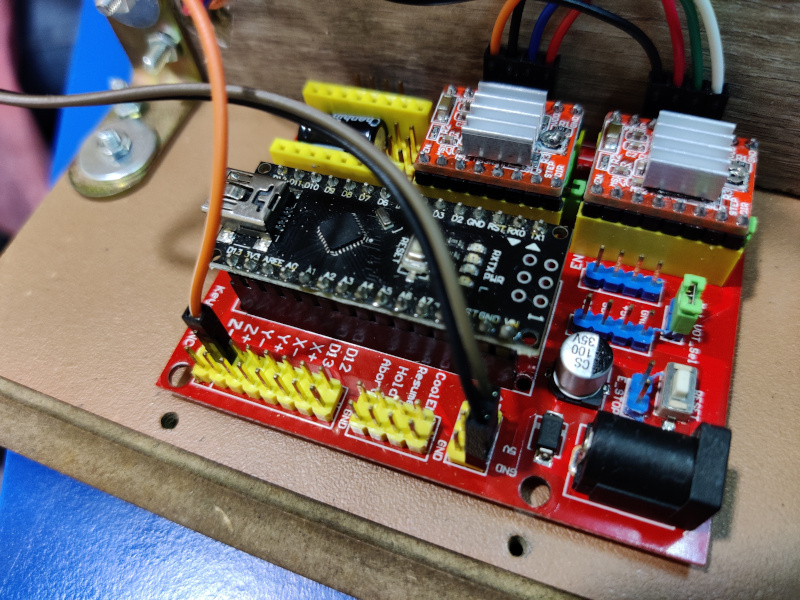

Ya sólo nos falta resolver el apartado de la electrónica y el control. Para ello vamos a utilizar un clon de la tarjeta CNC Shield V4.0 de Keyestudio. La versión clónica tiene una serie de defectos que hay que resolver. Lo hacemos siguiendo el apartado Step 4: CNC SHIELD V4.0 > A. FIX THE HARDWARE de este artículo que en general ha sido nuestra guía principal para este montaje.

Las conexiones de los dos motores las haremos en los puertos asignados a los ejes X e Y y la señal del servo en el pin correspondiente al final de carrera del eje Z+ (el software adaptado a control de la elevación del carro en el eje Z que utilizaremos más adelante lo espera así). La alimentación del servo la haremos en cualquier punto de la placa donde veamos una conexión 5V y GND (hay un par de sitios).

|

|

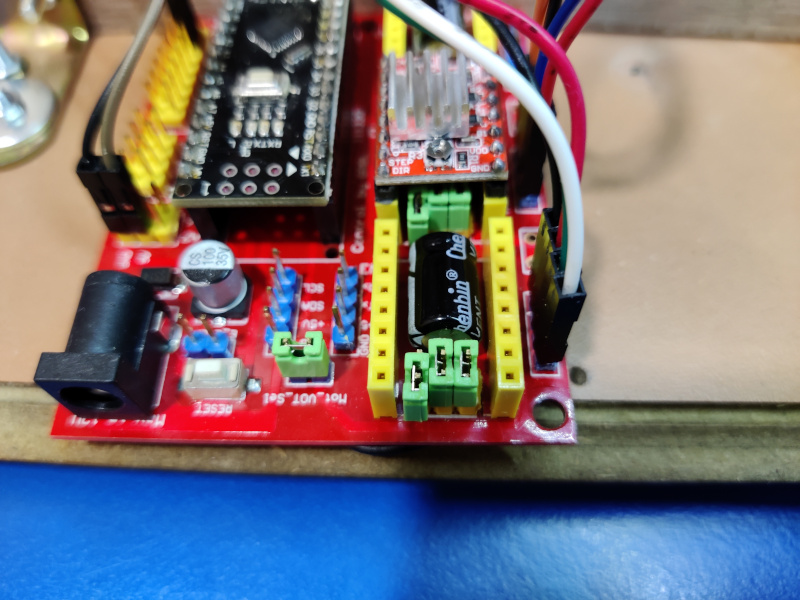

Los jumpers que hay bajo los drivers de los motores los configuraremos como se ve a continuación (sólo es necesario montar/configurar los drivers de los ejes X e Y, ya que el Z no lo vamos a utilizar). Esta disposición de jumpers corresponde a 1/8 de paso, es decir hace que los pulsos de control que normalmente producirían el avance de un paso, produzca sólo 1/8 de paso. Con esto conseguimos más precisión, a costa de menos par de fuerza. Habrá que tener en cuenta esta configuración a la hora de hacer los cálculos que veremos más adelante para configurar los parámetros del firmware.

Sólo nos queda ajustar la resistencia variable que llevan cada uno de los drivers de los motores. La resistencia sirve para ajustar el valor de la tensión de referencia o Vref. El cálculo del valor que tiene que tomar esta tensión se explica en numerosos sítios (por ejemplo en el apartado ¿CÓMO AJUSTAR LA CORRIENTE DEL MOTOR PASO A PASO? de este enlace) por lo que no vamos a repetirlo aquí. El problema principal de este cálculo es que por la forma en que hemos obtenido los motores, no contamos con las especificaciones de los mismos, y necesitamos conocer la intensidad máxima que soportan. Tras estudiar varias páginas donde se proponen montajes similares al nuestro, comparando las características conocidas o que podemos medir sobre los motores, llegamos a la conclusión de que la intensidad máxima de nuestros motores es de 0,5A. Con este dato y con el de las resistencias shunt que montan los drivers, que en nuestro caso son de 0,1Ω, llegamos al valor final de Vref = 0,4V. En varios sitios recomiendan aplicar un factor de seguridad del 70% para evitar calentamiento de los motores. Esto influye en una menor capacidad de par de los mismos, pero si más adelante no vemos pérdidas de pasos nos mantendremos dentro de este margen de seguridad. Por tanto el Vref a aplicar al final será de 0,28V. La medida de este voltaje se hace alimentando el driver (la placa completa en realidad) y midiendo con el polímetro aplicando las puntas en cualquier punto marcado como GND y el propio actuador metálico de la resistencia variable donde aplicamos el destornillador. Giraremos la resistencia variable hasta medir 0,28V.

Continuará...

Como está quedando un artículo mucho más largo de lo habitual en este blog, vamos a detenernos aquí por ahora. El próximo mes continuaremos con la parte que falta, que tiene que ver con todos los aspectos relacionados con el software de la máquina, es decir:

- Firmware para el Arduino Nano

- Programas para generar los ficheros gcode

- Programa para enviar los ficheros gcode